ضخامت سنج رنگ خودرو

کاربرد ضخامت سنج رنگ خودرو چیست؟

برای اندازه گیری ضخامت لایه خشک از ضخامت سنج پوشش (که به آن ضخامت سنج رنگ نیز گفته می شود) استفاده می شود. ضخامت پوشش خشک به دلیل تأثیر آن بر روند پوشش ، کیفیت و هزینه ، احتمالاً مهمترین اندازه گیری در صنعت پوشش است. از اندازه گیری ضخامت خشک می توان برای ارزیابی طول عمر مورد انتظار یک پوشش ، شکل ظاهری و عملکرد محصول و اطمینان از انطباق با یکسری استانداردهای بین المللی استفاده کرد.

ضخامت سنج آلتراسونیک ساخت کمپانی بنتک مدل GM100

ضخامت سنج آلتراسونیک ساخت کمپانی بنتک مدل GM130

ضخامت سنج رنگ و پوشش ساخت کمپانی وینتکت مدل WT2100

ضخامت سنج آلتراسونیک ساخت کمپانی وینتکت مدل WT130A

ضخامت سنج رنگ و پوشش ساخت کمپانی وینتکت مدل WT2110

سه اصل اندازه گیری با ضخامت سنج رنگ

ضخامت رنگ روی مواد خارجی خودرو بهتر است با ابزار الکترونیکی دستی و دیجیتالی اندازه گیری شود. سه نوع ضاخمت سنج موجود است و انتخاب هرکدام از آن ها بستگی به نوع پوشش ، مواد رنگ شده و اندازه و شکل قطعه دارد. این ابزارها از تکنیک های اندازه گیری مغناطیسی ، جریان گردابی یا التراسونیک استفاده می کنند.

ضخامت سنج فولاد

ضخامت سنجی مغناطیسی برای فولاد : از آنجا که فولاد مغناطیسی است ، اندازه گیری ضخامت رنگ بر روی فولاد با گیج های مغناطیسی (آهنی) با استفاده از عملکرد مکانیکی یا الکترونیکی انجام می شود.

گیج های مکانیکی از آهن ربا دائمی ، فنر کالیبره شده و مقیاس درجه بندی استفاده می کنند. با اندازه گیری نیروی مورد نیاز برای بیرون کشیدن آهنربا از سطح روکش شده ، می توان اندازه گیری ضخامت را تعیین کرد. اندازه گیرهای مغناطیسی کم هزینه، اندازه گیری های بزرگی را برای تشخیص باند و یا سایر مواد پرکننده در زیر رنگ ارائه می دهند. استفاده از برای جزئیات کار بسیار محدود است. دقت به طور معمول + 5٪ با قیمت های حدود 350 دلار است.

گیج مغناطیسی الکترونیکی در صنایعی که پرداختن به جزئیات بسیار مهم است محبوبیت بیشتری دارد. آنها از یک پراب فشار ثابت برای تهیه قرائت های ثابت استفاده می کنند که تحت تأثیر عملگرهای مختلف نیستند. قرائت ها در صفحه نمایش(LCD) نشان داده می شود. در حالی که اکثر آنها عملکرد اساسی دارند ، بعضی از آنها گزینه هایی برای ذخیره نتایج اندازه گیری ، انجام تجزیه و تحلیل فوری از قرائت و خروجی و ارسال آن به رایانه برای بررسی بیشتر دارند.

ضخامت سنج آلومینیوم

ضخامت سنجی جریان گردابی برای آلومینیوم : اندازه گیری ضخامت رنگ روی تمام فلزات دیگر مانند آلومینیوم با استفاده از تکنیک جریان گردابی اندازه گیری می شود. وقتی پروب ابزار به یک سطح فلزی (رسانا) نزدیک شود ، یک سیم پیچ درون پروب یک میدان مغناطیسی متناوب ایجاد می کند که جریان های گردابی را روی سطح فلز تنظیم می کند. این جریان های گردابی میدان الکترومغناطیسی مخالف خود را ایجاد می کنند که می تواند توسط یک سیم پیچ دوم و مجاور حس شود.

ضخامت پوشش رنگ جریان غیر آهنی (غیر آهنی) مانند گیج مغناطیسی الکترونیکی به نظر می رسد و کار می کند. آنها همچنین از یک پراب فشار ثابت استفاده می کنند و نتایج را روی LCD با گزینه هایی برای چاپ نتایج اندازه گیری ذخیره شده نمایش می دهند.

یافتن ابزاری که فقط با اصل جریان گردابی در این صنعت کار کنند نسبتاً غیر معمول است. به احتمال زیاد گیج هایی پیدا می شود که هر دو اصل جریان مغناطیسی و گردابی را در یک واحد گنجانده باشد. برخی از آنها اندازه گیری را ساده می کنند ، بسته به بستر ، با تغییر خودکار یک اصل کار به اصل دیگر ، اندازه گیری را انجام می دهند.

ضخامت سنج پلاستیک

ضخامت سنجی آلتراسونیک برای پلاستیک : هنگام اندازه گیری ضخامت رنگ روی لایه های غیر فلزی مانند پلاستیک و فایبرگلاس ، از تکنیک آلتراسونیک استفاده می شود. پراب این ابزار شامل یک مبدل التراسونیک است که یک پالس را از طریق پوشش ارسال می کند. پالس از بستر به مبدل منعکس می شود و به سیگنال الکتریکی با فرکانس بالا تبدیل می شود که برای تعیین ضخامت پوشش تجزیه و تحلیل می شود. در برخی شرایط ، می توان لایه های منفرد را در یک سیستم چند لایه اندازه گیری کرد.

نحوه کار با ضخامت سنج رنگ

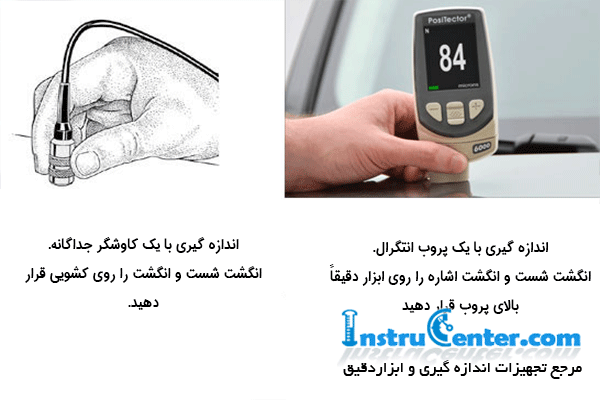

اندازه گیری به روش مغناطیسی و گردابی

1- گیج را روشن کنید.

2- پروب را برای اندازه گیری روی سطح قرار دهید و ثابت نگه دارید هنگامی که یک اندازه گیری معتبر محاسبه می شود و اندازه گیری نمایش داده می شود.

3- پراب را حداقل 2 اینچ (5 سانتی متر) از سطح بین اندازه گیری بلند کنید – یا – برای اندازه گیری های مداوم هر 2 ثانیه یکبار پراب را روی همان قسمت بگذارید. پراب را به پهلو روی سطح نکشید.

برای تأیید گاه و بی گاه دقت اندازه گیری ، این مراحل ساده را دنبال کنید:

1- یک قطعه بدون روکش را اندازه بگیرید. این بررسی سریع صفر تعیین می کند که آیا تنظیم کالیبراسیون برای جسم خاصی که اندازه گیری می شود لازم است یا خیر.

2- بعد ، میله های پلاستیکی موجود را بر روی سطح لخت قرار داده و آنها را به صورت جداگانه اندازه گیری کنید تا اطمینان حاصل کنید که گیج می تواند این ضخامت های شناخته شده را در حد تحمل اندازه گیری کند.

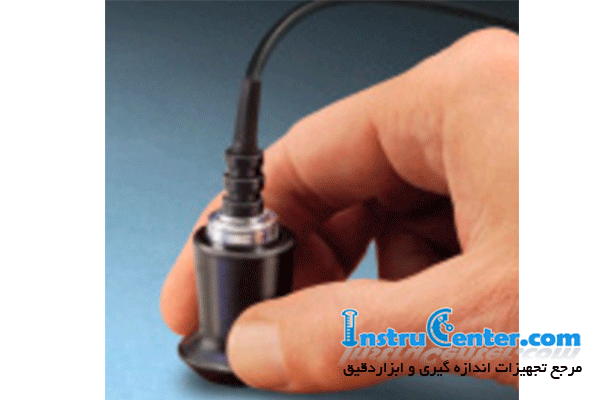

ضخامت سنج التراسونیک

اندازه گیری اولتراسونیک ضخامت پوشش با ارسال یک ارتعاش فراصوت به داخل یک پوشش با استفاده از یک پروب با کمک کوپل اعمال شده بر روی سطح کار می کند. یک بطری ژل گلیکول معمولی با هر وسیله ای موجود است. متناوباً ، یک قطره آب می تواند به عنوان کوپل در سطوح صاف و افقی عمل کند.

بعد از اینکه یک قطره کوپل به سطح قطعه پوشش داده شده زده شد ، پروب به صورت صاف روی سطح قرار می گیرد. با فشار دادن آن به سمت پایین اندازه گیری را آغاز می کند. با برداشتن پراب و با شنیدن یک بوق یا هنگامی که چراغ سبز نشانگر چشمک می زند آخرین اندازه گیری را روی LCD انجام می دهد. با نگه داشتن پراب روی سطح ، خوانش دوم ممکن است در همان نقطه انجام شود. پس از پایان کار ، کاوشگر و سطح آن را با دستمال یا پارچه نرم پاک کنید.

اندازه گیری با یک کاوشگر اولتراسونیک.

انگشت شست و انگشت اشاره را روی کشویی پایین قرار دهید.

فشار دهید تا اندازه گیری انجام شود.

برای تأیید گاه و بی گاه دقت اندازه گیری ، این مراحل ساده را دنبال کنید:

1- با استفاده از گزینه ZERO menu ، پروب باید به طور دوره ای صفر شود تا هم درجه حرارت شدید و هم اثرات سایش پروب را جبران کند. (توجه: بر خلاف یک جریان مغناطیسی یا جریان گردابی که صفر کردن با اندازه گیری یک قطعه فلز بدون روکش انجام می شود ، صفر کردن یک ضخامت سنج التراسونیک است با اندازه گیری در حالی که پروب را در هوا نگه داشته می شود.)

2- بعد ، میله های پلاستیکی موجود را روی یک سطح سخت و صاف قرار دهید و آنها را به صورت جداگانه اندازه بگیرید تا اطمینان حاصل کنید که گیج می تواند این ضخامت های شناخته شده را در حد تحمل اندازه گیری کند.

میل چیست؟

اصطلاحات “mil” و “میکرون” واحد اندازه گیری مورد استفاده در صنعت رنگ برای اندازه گیری ضخامت است.

در سیستم انگلیسی ، یک هزارم اینچ است (یعنی 1/1 هزارم یا 0.001 “یا 1.0 میل). صنعت آبکاری از اصطلاح ” thou” به طور مترادف استفاده می کند.

در سیستم متریک ، میکرون (um) برابر با یک هزارم میلی متر است (یعنی 0.001 میلی متر).

برای تبدیل میل به میکرون: (تعداد میل) x 25.4 (یعنی 5 میل = 127 میکرون) برای تبدیل میکرون به میل: (تعداد میکرون) / 25.4 (یعنی 254 میکرون = 10 میل)

ضخامت سنج رنگ چگونه اندازه گیری می کند؟

جریان مغناطیسی و گردابی

ضخامت سنج های رنگ به سادگی، فاصله (ارتفاع یا شکاف) بین نوک پروب و فلز پایه را اندازه گیری می کنند. آنها هیچ تمایزی بین لایه های تشکیل دهنده آن فاصله ندارند. محاسبه ضخامت آنها شامل ضخامت تمام لایه ها (آستر ، رنگ پایه و پوشش های شفاف) ، هر ماده رنگ آمیزی شده ، مواد پرکننده ، خاک و غیره است. مگر اینکه قبل و بعد از استفاده از هر لایه اندازه گیری انجام شود.

التراسونیک

ضخامت سنج های التراسونیک از یک مبدل اولتراسونیک برای انتشار یک پالس صدای فرکانس بالا استفاده می کنند. پالس از طریق ژل اتصال به داخل پوشش می رود و از هر سطح که دارای تراکم متفاوت باشد منعکس می شود. قرائت ضخامت پوشش با اندازه گیری زمان لازم برای انتشار سیگنال اولتراسونیک از پروب به سطح رابط پوشش / بستر و برگشت بدست می آید. مدت زمان تریپ به دو تقسیم می شود و در سرعت صدا در پوشش ضرب می شود تا ضخامت پوشش بدست آید.

مدل های التراسونیک برای اندازه گیری ضخامت کل سیستم (مانند گیج های جریان مغناطیسی و گردابی) یا ضخامت های لایه های جداگانه در یک سیستم رنگی چند لایه در دسترس هستند. مدل های ارزان قیمت فقط برای استفاده روی مواد غیر فلزی مانند پلاستیک در نظر گرفته شده اند.

پوشش شفاف چیست؟

پوشش شفاف ، رنگ پلی اتیلن بدون رنگدانه های رنگ است. ضخامت آن معمولاً بین 1.5 – 2.0 میلی متر (35 – 50 میکرون) است. این آخرین مرحله پوشش اصلی تولید کنندگان تجهیزات است که برای محافظت از رنگ (پایه) رنگ در برابر یک محیط خطرناک به وسیله نقلیه اعمال می شود در حالی که هم عمق و هم ظاهر با دوام و براق را فراهم می کند. به راحتی خراشیده می شود و پس از به خطر افتادن ، نیاز به نقاشی مجدد دارد ، زیرا رنگ پایه هیچ درخشش و درخشندگی ندارد. همچنین ، پوشش شفاف محافظت در برابر اشعه ماورا بنفش را برای لایه رنگی رنگ فراهم می کند.

اکنون تولیدکنندگان اتومبیل مشخص می کنند که ضخامت رنگ قبل و بعد از هرگونه سنباده زدن یا خیساندن خیس اندازه گیری شود. اندازه گیری باید به طور منظم انجام شود زیرا عملاً غیرممکن است که ببینیم چه مقدار رنگ در طی فرآیند بوفینگ حذف می شود. استفاده از یک ضخامت سنج رنگ به یک تولیدکننده حرفه ای اعتبار می دهد و همچنین به عنوان بیمه ای در برابر “شکستن” یک پوشش شفاف عمل می کند ، که به یک رنگ دوباره منجر می شود.

قیمت دستگاه تشخیص رنگ خودرو باید چقدر باشد؟

متأسفانه هیچ ارزش مطلقی وجود ندارد – ضخامت “مناسب” وجود ندارد. تولیدکنندگان مختلفی وجود دارند که مدل های مختلفی را با طیف گسترده ای از فرمول ها و مشخصات رنگ تولید می کنند. بعضی از وسایل نقلیه ممکن است فقط 3 میل (75 میکرون) ضخامت رنگ کامل روی سقف داشته باشند ، در حالی که برخی از SUV ها ممکن است 17 میل (430 میکرون) روی صفحه های خود باشند. برخی از وسایل نقلیه در هنگام شناسایی نقص در کارخانه دوباره رنگ می شوند. به طور معمول یک وسیله نقلیه از کارخانه بین 4 تا 7 میل (100 – 180 میکرون) خواهد داشت.

سازگاری آنچه مهم است. اندازه گیری های انجام شده در یک صفحه باید فقط تغییرات کمی در ضخامت را نشان دهد. نواحی با ضخامت کاهش یافته ، ممکن است جای نگرانی باشد. مناطقی با ضخامت بسیار بیشتر ممکن است نشان دهنده بازسازی باشد. اگر دستگاه اندازه گیری را انجام ندهد ، به این معنی است که ضخامت بیش از حد اندازه است و می تواند به معنی وجود پرکننده و ترمیم احتمالی باشد.

آیا این دستگاه ضخامت سنج رنگ با نام های دیگری نیز شناخته می شوند؟

اگرچه بیشتر صنایع آنها را ضخامت سنج پوشش می نامند ، اما صنعت اتومبیل از نام هایی مانند اندازه گیری عمق رنگ ، اندازه گیری رنگ ، اندازه گیری مجدد ، ضخامت سنج پوشش خشک (اندازه DFT) ، ضخامت رنگ (PTG) ، ضخامت سنج میل استفاده می کند.

F و N روی نمایشگر ضخامت سنج رنگ چیست؟

اکثر ابزارها اصل عملکرد مورد استفاده برای اندازه گیری را نمایش می دهند. “F” مخفف فلزات آهنی (فولاد) است و به این معنی است که از یک اصل مغناطیسی برای بدست آوردن اندازه گیری نمایش داده شده استفاده شده است. “N” یا “NF” یا NFe “مخفف فلزات غیر آهنی (آلومینیوم ، مس و غیره) است و این بدان معنی است که برای بدست آوردن اندازه گیری نمایش داده شده از یک اصل جریان گردابی استفاده شده است.

در کجای صنعت خودرو از این ابزار استفاده می شود؟

ناظران برای نظارت بر کاهش ضخامت پوشش شفاف با استفاده از ضخامت ، به یک گیج ساده با دقت و وضوح اندازه گیری خوب نیاز دارند. اما ابزارهای مشابه یا مشابه آن توسط مغازه های صافکاری ، نمایندگی ها ، نقاشان ، ارزیابان ، بازرسان و خریداران حرفه ای اتومبیل در حراجی ها استفاده می شود.

آیا باید مرتبا دستگاه ضخامت سنج رنگ را کالیبره کرد؟

اصطلاح “کالیبره کردن” اغلب غلط استفاده می شود. برای یک تعریف کامل این متن بخوانید. اکثر مردم از کلمه به معنای “تنظیم مجدد برای درست کردن” استفاده می کنند. کنتورهای کیفیت به طور خودکار مرتباً خود را کالیبره می کنند و معمولاً به ورودی کمتری از کاربر احتیاج دارند ، مگر اینکه در صورت تغییر تنظیمات کارخانه ، عمداً یا به طور تصادفی ، آن را بازنشانی کنید. تمام اندازه گیری ها باید به طور مرتب با اندازه گیری یک قطعه فلز بدون روکش برای اطمینان از “0” اندازه گیری شود ، و/یا با اندازه گیری میله های پلاستیکی موجود در بالای فلز بدون روکش بررسی شوند. ابزارهای ارزان قیمت و ارزان تر “drift” می کنند و بنابراین باید قبل از استفاده هر روز بررسی شوند. نوک پروب آنها ساییده شده و اجزای الکترونیکی آنها تحمل عملکرد گسترده ای دارند. هنگامی که آنها به اشتباه خواندند ، تنظیم کالیبراسیون یک یا دو نقطه ای توسط کاربر همانطور که در کتابچه راهنمای کاربر شرح داده شده ، ضروری است.

آیا ضخامت سنج التراسونیک فلز را نیز اندازه گیری می کند ؟

پاسخ هم بله و نه است. بله ابزار ضخامت خوبی نسبت به فلز خواهد داشت. اما نه ، این ابزار گرانتر از گیج های فلزی است ، دقت کمتری نسبت به بسیاری دیگر دارد و هنگام اندازه گیری به کوپل (ژل) نیاز دارد. به همین دلیل است که معمولاً به عنوان ابزاری “انجام همه کارها” توصیه نمی شود.

دیتلینگ ماشین چیست؟

دیتلینگ مربوط به اندازه گیری ضخامت رنگ ، تمیز کردن ، جوان سازی و محافظت منظم از سطوح خارجی رنگ شده یک وسیله نقلیه است. هدف اصلی از جزئیات رنگ ، حفظ ظاهر وسایل نقلیه جدیدتر یا احیای مجدد وسایل نقلیه قدیمی است که از قلم افتاده اند.

تمیز کردن یک مرحله مقدماتی است که برای از بین بردن آلودگی ، گرد و غبار و سایر آلاینده های سست به منظور امکان بازرسی کامل از شرایط فعلی رنگ در نظر گرفته شده است. دیتلینگ به فرآیندهای استفاده شده برای بازگرداندن وسیله نقلیه به شرایط نمایشگاه اصلی خود گفته می شود. میزان دیتلینگ به انتظارات مشتری بستگی دارد. حفاظت به فرآیندهای نگهداری مانند اپیلاسیون اشاره دارد که پس از جزئیات ، برای به نظر رسیدن جدیدترین وسیله نقلیه مورد استفاده قرار می گیرد.

شستشو و اپیلاسیون ساده بسیاری از آسیب های سطح را از بین نمی برد. قبل از مرحله اپیلاسیون ، مرحله جوان سازی (پرداخت با مدار یا صیقل دهنده با سرعت بالا یا موثرتر) اضافه می شود. در صورت نیاز به دیتلینگ ، متصدیان غالباً لایه پوشش شفاف رنگ های خودرو را صیقل می دهند تا آسیب های سطحی مانند خراش های ریز ، خراش ها ، علائم چرخش ، اکسیداسیون ، لکه ها ، اسپری بیش از حد رنگ ، تار ، شیره درخت ، باران اسیدی یا لکه های آب را از بین ببرند. این فرآیند پرداخت اغلب به عنوان ظرافت شناخته می شود. مشکلات گسترده رنگ ممکن است نیاز به استفاده از چندین مرحله شن و ماسه و باز کردن داشته باشد تا رنگ به زیبایی اولیه خود نزدیک شود. تولید کنندگان خودرو معمولاً از یکی از دو نوع اصلی سیستم رنگ در وسایل نقلیه خود استفاده می کنند. رایج ترین مورد استفاده امروزه ، یک سیستم پوشش شفاف است که در آن یک لایه نازک از رنگ اعمال می شود و به دنبال آن چندین لایه رنگ غیر رنگی شفاف وجود دارد. امروزه کمتر مورد استفاده قرار می گیرد یک سیستم رنگی تک مرحله ای که شامل استفاده از چندین لایه رنگ رنگی است. از آنجا که بیشتر مواد شیمیایی جزئیات برای کار در هر دو سیستم رنگ طراحی شده اند ، روند جزئیات رنگ بر اساس نوع سیستم رنگ تغییر چشمگیری نمی کند.

با ضخامت سنج رنگ چه چیز اندازه گیری می شود؟

برای اطمینان از ارزش مصرف کننده و در نتیجه حفظ سودآوری ، هنگام توجیه تجهیزات و فرایندهای مربوط به فرآیند جزئیات ، دو ملاحظه اصلی وجود دارد. هر هزینه اضافه شده باید منجر به بهبود کارایی یا اثربخشی شود. اگرچه می توان ادعا كرد كه توانایی تولیدکنندگان در خوانش سریع با یك ضخامت سنج رنگ برای تعیین ضخامت باقی مانده رنگ ، یك مزیت كارایی است ، اما سود اصلی افزایش اثربخشی است.

هنگامی که نیاز به پرداخت مشخص شد ، ارزیابی رنگ در مناطق اطراف مهم است. به نظر می رسد بیشتر کارهای رنگ کارخانه از 4 تا 7 میل (100 – 180 میکرون) متغیر است. قرائت های نازک تر نشان می دهد که پوشش شفاف تقریباً به طور کامل برداشته شده است یا در مورد سیستم های تک مرحله ای که پرایمر در معرض نمایش است. همانطور که در عکس بالا نشان داده شده است ، قرائت ضخیم تر اغلب نشان دهنده آن است که رنگ آمیزی مجدد رخ داده است. هنگامی که رنگ آمیزی مجدد شناسایی می شود ، اپراتور وظیفه دشواری در ارزیابی مناسب بودن (ضخامت) لایه بالایی رنگ برای ایجاد حالت خاموش دارد. مهم نیست که اپراتور چقدر احتیاط می کند ، پوشاندن یا پرداخت روی پوشش های نازک باعث آسیب دیدن رنگ خودرو می شود. هنگام جزئیات دادن به پوشش های نازک یا ضخامت ناشناخته لایه رنگ ، یک سیستم جایگزین مانند پرداخت دستی تنها گزینه ایمن است.

پس از تعیین سیستم رنگ مورد استفاده در خودرو و در نتیجه ضخامت رنگ مورد انتظار ، تعیین ضخامت واقعی رنگ مهم است. حتی یک ناظر باتجربه تشخیص ضخامت رنگ ، به ویژه پوشش شفاف ، از طریق بازرسی بصری دشوار است. هرچه پوشش های شفاف و ضد خراش بیشتری از قبیل فناوری نانو شیوع بیشتری پیدا می کنند ، استفاده از ضخامت سنج الکترونیکی با وضوح بالا برای تعیین میزان حذف ضخامت رنگ هنگام ظرافت بسیار حیاتی خواهد بود.

به دلیل پتانسیل برای از بین بردن اکثر عوامل مسدود کننده اشعه ماورا بنفش ، اکثر تولیدکنندگان خودرو توصیه می کنند که حداکثر 0.3 میل (8 میکرون) پوشش شفاف پاک شود تا از آسیب UV به لایه های رنگی زمینه جلوگیری شود. در بدترین سناریو با یک مرحله مراحل رنگ آمیزی ، جابجایی به آغازگر ممکن است منجر به یک تریپ پر هزینه به غرفه رنگ شود.

همچنین در نظر بگیرید که آسیب دیدگی رنگ ممکن است بلافاصله از نظر بصری ظاهر نشود. در صورت برداشتن بیش از حد پوشش بالا ، ممکن است خرابی های زودرس مانند محو شدن یا لایه لایه شدن وجود داشته باشد. عدم موفقیت ممکن است برای پرونده های قضایی ، مشتریان ناراضی و از بین رفتن شهرت باشد. با نظارت و به حداقل رساندن میزان پوشش رویه حذف شده ، این خطرات را می توان کاهش داد ، که بهتر است از طریق اندازه گیری سریع و آسان با دستگاه اندازه گیری رنگ الکترونیکی انجام شود.

آسیب قابل توجهی در زیر سطح بالای نقاشی ممکن است شامل خراش های عمیق ، اچ ، لکه گیری و اکسیداسیون شدید باشد. همانطور که با شستشو و اپیلاسیون ساده برخی از آسیب های سطح لایه از بین نمی رود ، جوان سازی از طریق شن و ماسه و بوف کردن ممکن است برای از بین بردن آسیب عمیق تر رنگ مناسب نباشد. بنابراین مهم است که قبل از حذف رنگ زیاد ، محدودیت ها را تشخیص دهید.

مواد ساخت

به طور سنتی ، از فولاد به طور انحصاری برای تولید نمای بیرونی اتومبیل استفاده می شد زیرا هزینه و قدرت و ماشینکاری را متعادل می کرد. اکنون آلومینیوم برای برخی از اجزای سازنده مورد استفاده قرار می گیرد زیرا تولید کنندگان به دنبال راه هایی برای کاهش وزن هستند بدون اینکه ایمنی را از بین ببرند. هر دو این فلزات برای محافظت در برابر خوردگی و جذابیت آرایشی به رنگ آمیزی نیاز دارند.

ضربه گیرها و سیستم های فاشیا معمولاً از مواد پلاستیکی و ترکیبی ساخته می شوند. سبک ، آنها به طراحان آزادی ایجاد مفاهیم ابتکاری را می دهند. در حالی که پانل های فلزی به راحتی تحت تأثیر ضربه های جزئی قرار می گیرند ، پانل های پلاستیکی بدنه در برابر آسیب مقاومت بیشتری دارند.

در برخی از اتومبیل ها و کامیون های اخیراً تولید شده ، یافتن هر سه ماده غیر معمول نیست درها و گلگیرهای ساخته شده از فولاد ، سقف ها و کاپوت های ساخته شده از آلومینیوم ، ضربه گیرها و آینه های پلاستیکی.

برای نوشتن دیدگاه باید وارد بشوید.